Fehlerdiagnose

Auf dieser Seite finden Sie Hilfe zur Selbsthilfe.

Klicken Sie einfach auf die Überschrift eines Problems und es öffnet sich ein Text mit einem Lösungsansatz. Manche Probleme können verschiedene Ursachen haben. Es werden dann die verschiedenen Möglichkeiten und die entsprechenden Lösungen aufgeführt. Die Links im Text führen zu Unterseiten hier im Handbuch, die den jeweiligen Vorgang beschreiben und erklären.

Problembehandlung

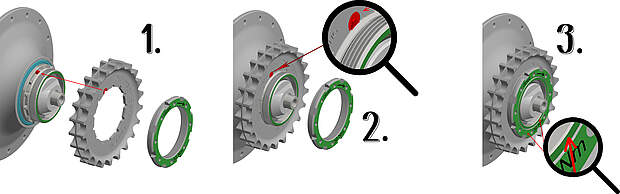

Montage Splined Carrier L mit Lock-Ring für Gates/Ritzel (Art.-Nr. 8540L)

In Verbindung mit einem gesteckten Gates Ritzel ist nur der Carrier mit Lock-Ring zu verwenden. Bei Nutzung des Carriers mit Sicherungsring verschleißt das Gates Ritzel auf der Innenverzahnung und es treten Geräusche auf.

- Die Gates-Riemenscheibe/Ritzel muss gemäß Bild auf den Rohloff Carrier L gesteckt werden.

- Es ist darauf zu achten, dass die Gates-Riemenscheibe/Ritzel beim Aufschrauben des Lock-Ringes in korrekter Position bleibt!

- Nach korrekter Montage muss der Lock-Ring bündig mit dem Rohloff Carrier L abschließen! Danach mit 30Nm Anzugsmoment anziehen (kein Schraubensicherungsmittel verwenden).

Sollten Geräusche mit Riemenscheibe oder Rohloff Ritzel auftreten, kontrollieren Sie bitte die korrekte Montage und beachten folgenden FAQ Beitrag.

Video zur korrekten Montage: https://www.youtube.com/watch?v=IKR106uduSI

Zu großes Drehspiel im Schaltgriff (> 2 mm)

Lösung: Zugspannung neu einstellen, siehe Wartung und Pflege.

Ganganzeige stimmt nicht mit der Markierung am Schaltgriff überein

Lösung: Zugeinsteller justieren, siehe Justierung der Ganganzeige.

Schaltgriff dreht nicht über alle 14 Gänge

Möglichkeit 1: Schaltzüge falsch abgelängt

Lösung: Schaltzüge richtig ablängen.

Interne Schaltansteuerung siehe Schaltzugverlegung, Interne Schaltansteuerung.

Externe Schaltansteuerung siehe Schaltzugverlegung, Externe Schaltansteuerung.

Möglichkeit 2: Zugeinsteller falsch justiert

Lösung: Zugeinsteller richtig einstellen, siehe Wartung und Pflege.

Möglichkeit 3 (bei externer Schaltansteuerung): Sechskantverbindung der Seilbox in falscher Position

Lösung: Sechskantverbindung synchronisieren.

Siehe Einbau Laufrad, Externe Schaltansteuerung verbinden.

Schaltgriff dreht schwer

Möglichkeit 1: Schaltzugspannung zu hoch

Lösung: Schaltzugspannung reduzieren, siehe Wartung und Pflege.

Externe Schaltansteuerung prüfen: Getriebe in Gang 14 schalten. Seilbox vom Schaltgehäuse nur so weit abziehen, dass der Schaltgriff sich ohne Rastung drehen lässt. Die Schaltzugbögen bleiben dabei in ihrem Originalverlauf. Schaltgriff hin und her drehen. Dreht der Schaltgriff schwer, siehe Möglichkeiten 2 bis 6. Dreht er leicht, siehe Möglichkeit 8.

Interne Schaltansteuerung prüfen: Bajonettverbindung öffnen und durch wechselseitiges Ziehen der Schaltzüge den Schaltgriff hin- und herdrehen lassen. Laufen die Schaltzüge schwer, siehe Möglichkeiten 2 bis 6. Laufen sie leicht, siehe Möglichkeit 7.

Möglichkeit 2: Schaltzüge verschlissen, verschmutzt oder beschädigt

Möglichkeit 3: Falsche Schaltzüge montiert (nicht Original Rohloff)

Möglichkeit 4: Schaltzugverlegung mit zu vielen Bögen oder Knicken

Möglichkeit 5: Innerer Kunststoffliner in Schaltgriff oder Seilbox gewandert (durch Verschleiß oder Fehlmontage)

Lösung für 2-5: Neue Schaltzüge montieren.

Interne Schaltansteuerung siehe Schaltzugverlegung, Interne Schaltansteuerung.

Externe Schaltansteuerung siehe Schaltzugverlegung, Externe Schaltansteuerung.

Möglichkeit 6: Schaltgriff reibt an Griffgummi

Lösung: Kleinen Spalt zwischen beiden Griffteilen erzeugen oder Teflonscheibe einfügen.

Möglichkeit 6.1: Schaltgriff Fett ausgewaschen

Lösung: Griffgummi demontieren, reinigen und neu fetten. Siehe Griffgummi austauschen.

Möglichkeit 7: Schaltseil der Nabe angerissen und aufgesplissen

Lösung: Schaltseil prüfen – dazu Faltenbälge an der Nabe lösen und zur Bajonettspitze hochschieben. Zustand des Schaltseiles in 14. und 1. Gangposition überprüfen. Ist das Schaltseil beschädigt, dieses erneuern. Siehe Austausch Schaltseil.

Möglichkeit 8: Schaltgehäuse der externen Schaltansteuerung verbogen (Sturz, Unfall etc.)

Lösung: Schaltgehäuse erneuern, siehe Vorgehensweise nach Demontage des Achsrings; evtl. in montiertem Zustand vorsichtig richten.

Möglichkeit 8.1: Schalten der Gänge 8–14 nur mit hohem Kraftaufwand oder gar nicht möglich

Gewindestift (ab Naben-Nr. 47.000 unter externer Schaltansteuerung) zu weit in die Achse eingeschraubt. Dieser muß etwa 2 mm rausstehen. Siehe Gewindestift Externe Schaltansteuerung.

Möglichkeit 9: Schaltwelle des externen Schaltgehäuses dreht schwer (z. B. Korrosion oder verbogen)

Lösung: Prüfung vornehmen – dazu Ringschlüssel SW8 auf Schaltwelle aufsetzen. Beim Drehen des Schlüssels in die nächsten Gangrastungen müssen diese leicht und deutlich einrasten. Andernfalls Schaltgehäuse demontieren. Leichtgängigkeit von Schaltwelle und Zahnrädern mittels Kriechöl wiederherstellen, siehe Vorgehensweise nach Demontage des Achsrings.

Möglichkeit 9.1: Schaltwelle des externen Schaltgehäuses dreht schwer (nach Umbau auf externe Schaltansteuerung)

Lösung: Richtige Position des Zahnrads auf der Getriebewelle überprüfen, siehe Vorgehensweise nach Demontage des Achsrings.

Schaltgriff lässt sich bei Minustemperaturen nicht drehen

Möglichkeit 1: Schaltgriff durch eingedrungenes Wasser festgefroren

Lösung: Schaltgriffgummi demontieren. Schaltgriff reinigen, neu fetten und ggf. Dichtungsring erneuern. Siehe Griffgummi austauschen

Möglichkeit 2: Schaltzüge durch eingedrungenes Wasser festgefroren

Lösung: Schaltzüge und Kunststoffliner erneuern.

Interne Schaltansteuerung siehe Schaltzugverlegung, Interne Schaltansteuerung

Externe Schaltansteuerung siehe Schaltzugverlegung, Externe Schaltansteuerung

Möglichkeit 3: Seilbox durch eingedrungenes Wasser festgefroren

Lösung: Schaltbox öffnen, reinigen und Schaltrolle mit dünnem Fett versehen. Einbau siehe Schaltzugverlegung

Schaltzug hat sich aus der Klemmung gelöst

(Seilrolle bei externer Schaltansteuerung bzw. Bajonettverbindung bei interner Schaltansteuerung)

Lösung: Alte Quetschstelle abschneiden und Schaltzughüllen entsprechend kürzen. Schaltzüge neu befestigen. Alternativ neue Schaltzüge einziehen, siehe Schaltzugverlegung.

Bajonettspitze hat sich von Schaltseil gelöst

Lösung: Schaltseil erneuern, siehe Austausch Schaltseil.

Kette springt über die Zähne des Ritzels

Möglichkeit 1: Kette defekt (steifes Kettengelenk)

Lösung: Funktion des Kettengelenks wiederherstellen bzw. Kette erneuern.

Möglichkeit 2: Ritzel bzw. Kette verschlissen

Lösung: Ritzel wenden bzw. wechseln, siehe Ritzelwechsel. Kette erneuern.

Möglichkeit 3: Spannung des Kettenspanners zu gering

Lösung: Kettenlänge korrigieren, siehe Kettenspanner.

Bei Rädern mit Kettenspanner fällt die Kette von Ritzel oder Kettenblatt

Möglichkeit 1: Kettenspanner läuft trocken und dreht sich

Lösung: Kettenspanner schmieren, ggf. Spannrollen erneuern. Siehe Wartung und Pflege bzw. Austausch Kettenspannerfeder.

Möglichkeit 2: Feder des Kettenspanners defekt

Lösung: Kettenspannerfeder erneuern, siehe Austausch Kettenspannerfeder. Bei vollgefederten Rädern die min. erforderliche Kettenlänge prüfen, siehe Kettenspanner.

Möglichkeit 3: Kettenführung vorderes Kettenblatt fehlt

Lösung: Kettenführung montieren, siehe Kettenführung. Alle mit einem Kettenspanner ausgerüsteten Räder benötigen am Kettenblatt eine Kettenführung, z. B. die Rohloff Kettenführung CC (Art.-Nr. 8290). Diese verhindert zuverlässig das Herunterfallen der Kette.

Durchrutschen (Leertreten nach Gangwechsel)

Möglichkeit 1: Achsmuttern der Schraubachse CC/TS Achse zu stark angezogen

Lösung: Achbefestigung mit vorgeschriebenem Anzugsmoment anziehen (CC = 7 Nm / TS = 35 Nm)

Möglichkeit 2: Schaltung rastet nicht deutlich ein, Schaltzugspannung zu hoch

Lösung: Schaltzugspannung einstellen, siehe Wartung und Pflege.

Möglichkeit 3: Getriebeöl zu zäh

Lösung: Zur Prüfung Rohloff Spülöl zum bestehenden Öl einfüllen und probefahren. Tritt kein Durchrutschen mehr auf: Ölwechsel durchführen, siehe Ölwechsel.

Möglichkeit 4: Achsbefestigung mit PITLOCK-System sowie Spannachsen mit Feingewinde

Lösung: Spannachse mit nicht mehr als max. 7 Nm Anzugsmoment anziehen.

Möglichkeit 5: Ölschraube zu tief eingedreht

Lösung: Ölschraube nicht tiefer als bündig einschrauben.

Trifft keine der oben genannten Möglichkeiten zu, dann wenden Sie sich bitte an den Rohloff Service.

Durchrutschen (Leertreten nach Gangwechsel) bei Minustemperaturen

Möglichkeit 1: Getriebeöl zu zäh

Lösung: Ölwechsel mit intensivem Spülvorgang vornehmen, siehe Ölwechsel.

Möglichkeit 2: Gebrauch des Rades bei Temperaturen unter -15°C

Lösung: Getriebe spülen und als Ölfüllung ein Gemisch aus 50% Rohloff Ganzjahresöl und 50% Rohloff Spülöl verwenden (Gesamtmenge 50:50 max. 25 ml).

Durchrutschen der Gänge 1-7 nach Demontage des Achsringes bzw. des Schaltgehäuses

Lösung: Die beiden Freilauffedern auf Vollständigkeit und richtigen Sitz prüfen.

Siehe Austausch Schaltseil und Vorgehensweise nach Demontage des Achsrings.

Freilauf dreht schwer

Prüfung: Das Ritzel muss sich im Freilauf leicht und ohne großen Widerstand zurückdrehen lassen.

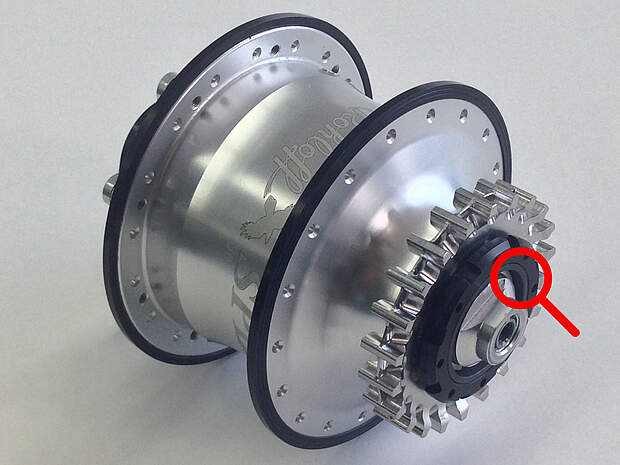

Möglichkeit 1: Simmerring schleift an Ritzel

Lösung: Simmerring zurückdrücken, siehe Getriebeblock einbauen (nur möglich bei alter Generation Simmerringe bis Serien-Nr. 25299).

Möglichkeit 2: Gehäuselager verspannt (Ritzelwechsel, Sturz oder Unfall)

Lösung: Gehäuselager mit Kunststoffhammer entspannen, siehe Getriebeblock einbauen.

Möglichkeit 3: Zu hohe Kettenspannung

Lösung: Spannung reduzieren (ca. 5 mm Kettendurchhang). Unrunde Kettenblätter verdrehen und ggf. austauschen.

Ölundichtigkeiten

Möglichkeit 1: Ölfilmspuren (ohne Tropfenbildung)

Lösung: Diese stellen keine Ölundichtigkeit dar. Im Bereich der Simmerringe, der Gehäusedeckeldichtung und der Ölablassschraube können diese bedingt durch Temperatur- und Druckschwankungen auftreten.

Möglichkeit 2: Ölspuren nach liegendem Transport

Lösung: Siehe Transporthinweise.

Möglichkeit 3: Ölspuren an der Achse des Schnellspanners

Lösung: Die Getriebeentlüftung erfolgt über die Innenbohrung der Getriebeachse. Ölspuren an der Achse des Schnellspanners sind daher unbedenklich.

Möglichkeit 4: Öl tropft aus der Schnellspannerbohrung des Achszapfens

Lösung:

- die innere Spannachse/Schnellspanner mehrfach rein-/raus schieben und freies Öl (Reservoir) von der Achse mit einem Tuch abwischen.

- alternativ mit einem Pfeifenreiniger/Q-Tipp,

- Achsplattenschrauben TX20 überprüfen und ggf. nachziehen (3Nm),

- Schnellspanner/Achse wieder montieren (nicht mehr als 7Nm = handfest).

Möglichkeit 5: Öltropfen an Achsring und Achsplatte oder Faltenbälgen

Lösung: Achsplattenschrauben auf Vollständigkeit und Anzugsmoment prüfen, siehe Einstellung der Achsplatte. Papierdichtungen zwischen Achsring und Achse erneuern Siehe Vorgehensweise nach Demontage des Achsrings und Austausch Schaltseil. Ausschließlich beschichtete originale Rohloff Achsplattenschrauben (TX 20) verwenden.

Möglichkeit 6: Öltropfen am Gehäusedeckelflansch

Lösung: Anzugsmoment der Gehäusedeckelschrauben prüfen, siehe Getriebeblock einbauen.

Möglichkeit 7: Ölspuren an der Ölablaßschraube

Lösung: Ölablaßschraube mit neuem Gewindedichtmittel (Loctite Gewindedicht 511) versehen oder neue Ölablaßschraube mit Rohloff Gewindedichtung verwenden, siehe Ölwechsel.

Möglichkeit 8: Öltropfen an den Simmerringen (Gehäuseseiten ölverschmiert)

Lösung:

- Je nach Seite entweder die Schaltansteuerung oder den Carrier/das Ritzel demontieren

- Schleifring kontrollieren

- Den Simmerring mit einem sauberen Tuch/Ohrenstäbchen reinigen

- Schaltansteuerung mit neuer Papierdichtung und Achsplattenschrauben montieren, bzw. Carrier/Ritzel montieren

Vollständige Blockade des Getriebes nach Arbeiten an der externen Schaltansteuerung

Lösung: Gewindestift (ab Serien-Nr. 47.000 unter externer Schaltansteuerung) zu weit in die Achse eingeschraubt. Diese muß etwa 2 mm herausstehen, siehe Gewindestift Externe Schaltansteuerung.

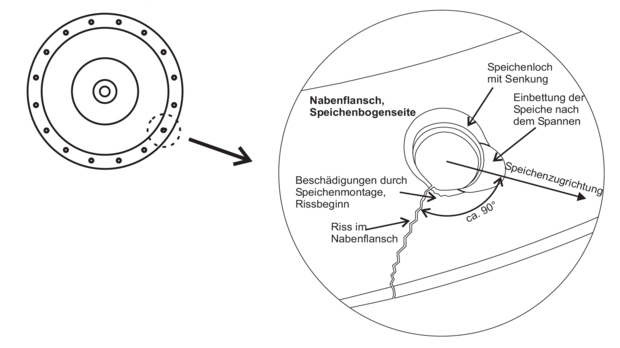

Mögliche Ursachen für Flanschbrüche an Fahrradnaben

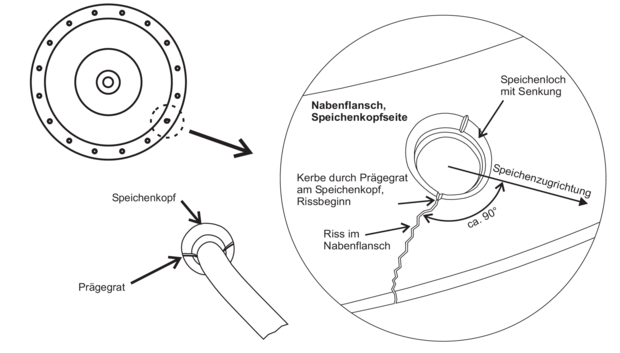

Speichenbogenlänge zu kurz und/oder Drahtdurchmesser im Speichenbogen zu groß

Auswirkung: Die Speiche beschädigt beim Einfädeln/Ausrichten/Spannen den Nabenflansch am Speichenlochdurch Quetschung oder Grat. Wenn die Beschädigung im Winkel von ca. 90° zur Speichenzugrichtung liegt, kann der Nabenflansch einreißen. Ausgangspunkt für den Riss ist die Beschädigung.

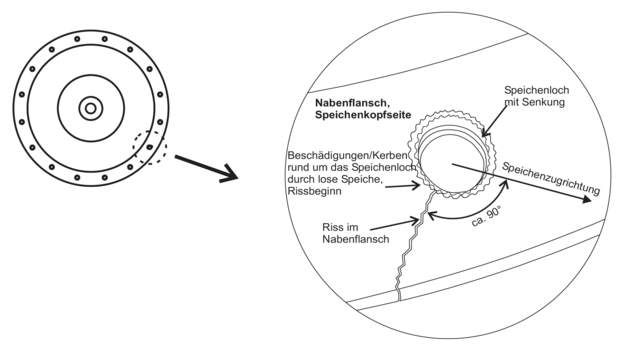

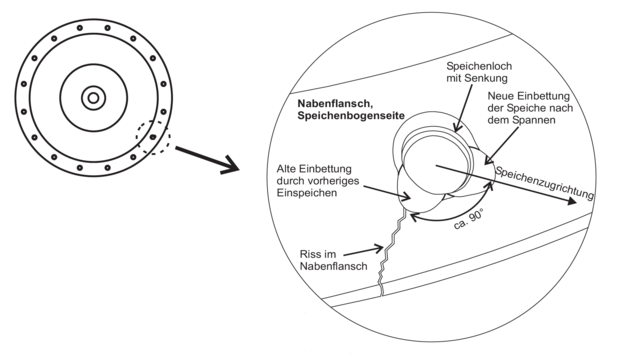

Lose Speichen durch zu lange Speichenbogenlänge / zu kleinen Drahtdurchmesser im Speichenbogen / zu geringe Speichenvorspannung

Auswirkung: Der Speichenkopf/Speichenbogen der entlasteten Speiche bewegt sich im Speichenloch und erzeugt und um das Speichenloch Beschädigungen und Kerben. Die Beschädigungen, Die ca. im Winkel von 90° zur Speichenzugrichtung sind, können Ausgangspunkt für einen Riss im Nabenflansch sein.