Wirkungsgradmessungen von Fahrradantrieben

Eine unendliche Geschichte?

Um die neuerlich entstandene Diskussion um den Wirkungsgrad fruchtbar zu beleben, beschreiben wir im Folgenden einige Punkte, die die punktgenaue Bestimmung des Wirkungsgrades so schwierig gestalten.

Wir hoffen, damit mehr Verständnis für diese Problematik erzeugen zu können.

1. Gültigkeit der Modellbildung

Bei den bisher bekannten Messungen wurde meistens mit niedrigen Prüfleistungen von 80–200 W mit konstantem Drehmoment gemessen. Diese Leistungen werden als repräsentativ für typische Fahrradfahrsituationen dargestellt. Aus den nachfolgend beschriebenen Gründen erscheinen uns diese Prüfleistungen als nicht ausreichend.

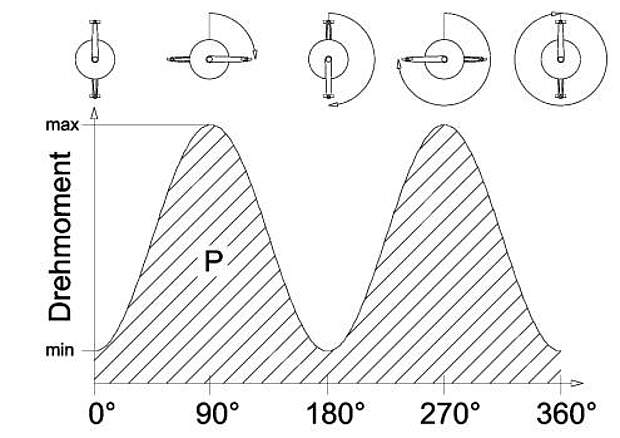

Die vom Radfahrer erzeugte Leistung besteht aus der relativ konstanten Drehzahl und dem aufgrund der Kurbeltriebskinematik stark schwankenden Drehmoment. Messungen ergaben bei verschiedenen Antriebsleistungen Drehzahlschwankungen von ca. 5% und Drehmomentschwankungen bis über 90% pro Kurbelumdrehung.

Tabelle 1 zeigt die Messergebnisse bei verschiedenen Leistungen.

| Fahrleistung und Drehzahl | 100 W, 75 min-1 | 300 W, 75 min-1 | 575 W, 50 min-1 |

|---|---|---|---|

| Drehmomentmaximum | 21,6 Nm | 68 Nm | 200 Nm |

| Drehmomentminimum | 3,8 Nm | 8 Nm | 20 Nm |

Die Leistungscharakteristik wird daher entscheidend von dem Drehmomentverhalten bestimmt. Bild 1 zeigt den typischen Leistungsverlauf über eine Umdrehung der Antriebswelle.

Durch den pulsierenden Drehmomentverlauf eines Radfahrers kommt es bei allen kraftübertragenden Teilen (Kettengelenke, Kettenräder, Lager, Zahnräder, usw.) zu einer sich mit dem Drehmomentverlauf ständig wiederholenden Be- und Entlastung bzw. Ver- und Entspannnung. Bei der Bewertung der mechanischen Verluste, die für den Wirkungsgrad verantwortlich sind, ist diesem Umstand besondere Beachtung zu schenken.

Die genaue Simulation des an- und abschwellenden Drehmomentverlaufs ist nicht einfach zu realisieren und messtechnisch unverhältnismäßig aufwendig zu erfassen. Bei der Messung von mechanischen Wirkungsgraden werden daher in den Prüfständen Elektromotoren mit konstanter Antriebsleistung verwendet. Es stellt sich nun die Frage, wie groß die Prüfleistung mit konstantem Drehmoment gewählt werden muss, damit für die Wirkungsgradmessung ein ähnliches Verhalten des Fahrradantriebes erreicht wird, wie es beim Radfahren tatsächlich auftritt.

Ein ähnliches Problem stellte sich uns bei der Gestaltung unseres Verschleissmeßprüftstandes für Ketten und Kettenräder. Auch dieser wird mit konstantem Drehmoment angetrieben bzw. gebremst. Umfangreiche Vergleiche zwischen praktisch gefahrenen Komponenten und Komponenten, die auf dem Prüfstand verschlissen wurden, zeigten folgendes: Wurden Komponenten z.B. in der Praxis mit durchschnittlich 150 W bei einem durchschnittlich pulsierenden Drehmoment zwischen 5 Nm und 30 Nm gefahren, so ergab sich erst bei den Testkomponenten, die mit konstant 30 Nm gefahren wurden ein ähnliches Verschleißbild.

Es kann vorausgesetzt werden, dass die den Verschleiß der Bauteile verursachenden Gründe die gleichen sind, die auch für den Wirkungsgrad verantwortlich sind. Daher läßt sich aus den Vergleichen ableiten, dass eine konstante Leistung mit den Maximalwerten des zu simulierenden pulsierenden Drehmoments der Realität näher kommt, als eine konstante Leistung mit gemitteltem Drehmoment.

Vereinfacht ausgedrückt bedeutet dies, dass eine Radfahrleistung von z.B. 80 W durch eine Prüfstandsleistung von 160 W (jeweils die doppelte Leistung) bei gleicher Drehzahl simuliert werden sollte.

2. Interpretation der Messergebnisse

Um die Messergebnisse besser interpretieren zu können, ist es wichtig festzustellen, aus welchen Komponenten sich die zu messenden Verluste zusammensetzen.

Verluste entstehen im Antrieb des Radfahrers durch Reibung. Die Größe wird bestimmt von der Art der Reibung (rollend oder gleitend), der Größe der Reibbewegung, der Art der Oberflächengüte, der Materialhärte, der Schmierung und der Werkstoffpaarung der reibenden Teile. Zwei gesondert zu betrachtende Arten von Verlusten existieren im Fahrradantrieb:

a) Die leistungsabhängigen Verluste entstehen durch Reibung der sich unter Antriebskraft bewegenden Teile, wie z.B. Kettengelenke, Zahnräder, Lager, usw. Ihre Größe wächst proportional mit der übertragenden Leistung.

b) Die leistungsunabhängigen Verluste entstehen durch Reibung an sich bewegenden Teilen, deren Reibkraft nicht durch die übertragene Antriebskraft verändert wird, wie z.B. Dichtscheiben, Anlaufscheiben, Schmierstoffwalken. Ihre Größe ist abhängig von der Drehzahl, der Temperatur und der Schmierstoffviskosität.

Im folgenden Beispiel werden zwei Fahrradantriebe verglichen, die bei 50W Eingangsleistung 91% Wirkungsgrad besitzen. Sie entwickeln jedoch unterschiedliche leistungsabängige und leistungsunabhängige Verluste.

System A

| P ein | 50W | 100W | 200W | 300W | 400W | 500W |

|---|---|---|---|---|---|---|

| Lastab. Verlust 7% | 3,5W | 7W | 14W | 21W | 28W | 35W |

| Lastunab. Verlust | 1W | 1W | 1W | 1W | 1W | 1W |

| Verlust gesamt | 4,5W | 8W | 15W | 22W | 29W | 36W |

| h ges. | 91,00% | 92,00% | 92,50% | 92,70% | 92,75% | 92,80% |

System B

| P ein | 50W | 100W | 200W | 300W | 400W | 500W |

|---|---|---|---|---|---|---|

| Lastab. Verlust 3% | 1,5W | 3W | 6W | 9W | 12W | 15W |

| Lastunab. Verlust | 3W | 3W | 3W | 3W | 3W | 3W |

| Verlust gesamt | 4,5W | 6W | 9W | 12W | 15W | 18W |

| h ges. | 91,00% | 94,00% | 95,50% | 96,00% | 96,30% | 96,40% |

Aus den Tabellen werden zwei Dinge deutlich:

1. Bei niedrigen Leistungen überwiegen die leistungsunabhängigen Verluste.

2. Bei höheren Leistungen überwiegen die leistungsabhängigen Verluste.

Bild 2 zeigt die Zusammenhänge.

Neben den Wirkungsgradkurven für die Systeme A und B sind die Kurven C und D aufgezeichnet. Die Kurve C beschreibt den Fall, dass sich aufgrund von Temperatur- oder Schmierfilmänderung an der Dichtung des Systems A die leistungsunabhängigen Verluste von 1W auf 2W erhöht haben. Kurve D beschreibt System B, nur hat sich hier der leistungsunabhängige Verlust aus dem gleichen Grund von ursprünglich 3W auf 2W reduziert.

Aus diesen Beispielen ist zu erkennen, dass bei Messungen unterhalb 200W relativ kleine, leistungsunabhängige Verlustschwankungen von +/-1W eine besonders große Rolle bei der Wirkungsgradbildung spielen. Da diese Verluste in einem komplexen Zusammenhang zwischen Drehzahl- und Temperaturänderung (auch erzeugt durch eigene Reibungswärme) sowie Schmierstoffverhalten stehen, können diese Schwankungen auch innerhalb einer Prüfsituation auftreten. Bei Messungen unterhalb 200W ist es daher notwendig, den Einfluss dieser Schwankungen durch mehrfache Wiederholung der Prüfung festzustellen.

Bei Prüfungen oberhalb 200W wird der Einfluss dieser Schwankungen so klein, dass er vernachlässigt werden kann.

Aus dieser Erkenntnis heraus sollten Messwerte nicht absolut, sondern immer als Wirkungsgradkennfeld mit entsprechender oberer und unterer Abweichung dargestellt werden.

3. Sinn der Wirkungsgradmessung

Sinn und Zweck der Wirkungsgradmessung ist es, verschiedene Fahrradantriebe daraufhin zu untersuchen, welcher Antrieb die investierte Radfahrerleistung am besten in Vortrieb umsetzt. Zur Erreichung des optimalen Vortriebes ist es jedoch genauso wictigi, durch geeignete Gangwahl für den jeweiligen Fahrwiderstand die Übersetzung so wählen zu können, dass Tretkraft und Trittfrequenz dem persönlichen Leistungsniveau entsprechen.

Die Leistungsentwicklung der Muskeln unterliegt wie bei jeder Wärmekraftmaschine einem Wirkungsgrad. Er bezeichnet das Verhältnis der Stoffwechselleistung zur abgegebenen mechanischen Leistung (z.B. Antriebsleistung an der Tretkurbel). Der Wirkungsgrad hängt ab von der jeweiligen Muskelkraft in Verbindung mit der dazu entwickelten Bewegungsgeschwindigkeit. Finden beide Größen ihr Optimum, kann der Muskelwirkungsgrad bis auf 25% steigen.

Die Unterschiede der Muskelwirkungsgrade zwischen günstigem und ungünstigem Anstrengungsverhältnis (Verhältnis Körperbeanspruchung zur entwickelten Leistung) kann schnell über 10% steigen. Damit ist dieser Bereich wesentlich größer als die Wirkungsgradunterschied innerhalb der verschiedenen Schaltungssysteme.

Tabelle 4 zeigt das Beispiel von zwei Radfahrern, die mit gleicher Leistung fahren (Hinterrad).

| Fahrer A | Fahrer B | ||

|---|---|---|---|

| Muskelwirkungsgrad | 24% | 22% | |

| + | Fahrradantriebswirkungsgrad | 93% | 97% |

| = | Gesamtwirkungsgrad | 22% | 21% |

Fahrer A fährt für diese Fahrsituation eine optimale Übersetzung, sein Muskelwirkungsgrad beträgt daher 24%. Sein Fahrradantrieb läuft in diesem Beispiel in einem Gang mit relativ schlechtem Wirkungsgrad von 93%. Fahrer B fährt eine für ihn ungünstige Übersetzung mit sehr gutem Wirkungsgrad von 97%. Wegen der jetzt ungünstigen Trittfrequenz arbeiten seine Muskeln nur mit 22% Wirkungsgrad.

Aus dem Gesamtwirkungsgrad, welcher Muskel- und Antriebsverluste berücksichtigt, ist zu entnehmen, dass Fahrer A trotz schlechterem Antriebswirkungsgrad mit 22% effektiver fährt als Fahrer B, der im Beispiel nur auf 21% kommt. Um dem Mensch als Fahrradantriebsmaschine gerecht zu werden, ist eine feine Abstufung der Schaltung genauso wichtig wie ein guter mechanischer Wirkungsgrad. Die optimale Energieumsetzung lässt sich bei Getrieben mit wenig Gängen nur in einem stark eingeengten Fahrbereich umsetzen. Viele Gänge mit feinen Abstufungen ermöglichen dagegen eine optimale Energieumsetzung über die gesamte Fahrbereichsbreite (von steil bergauf bis steil bergab), vorausgesetzt, man fährt im richtigen Gang. Sportmedizinische Untersuchungen zeigen, dass die Gangsprünge kleiner als 15% sein müssen, damit die Anschlussgänge nach oben und unten passen.

Es macht unter diesem Gesichtspunkt wenig Sinn, Antriebe mit wenig Gängen, großen Gangsprüngen und kleiner Gesamtübersetzung mit solchen Antrieben mit vielen Gängen, kleinen Gangsprüngen und großer Gesamtübersetzung zu vergleichen. Ein Vergleich von verschiedenen Schaltsystemen sollte immer deren Einsatzbereich berücksichtigen.

4. Zusammenfassung

A) Messungen unterhalb von 200W sind sehr vorsichtig zu bewerten, da der Einfluss der Schwankungen der leistungsunabhängigen Verluste hier sehr hoch ist.

B) In der Praxis spielen Wirkungsgradänderungen erst bei sportlicher Fahrweise eine wesentliche Rolle. Eine sportliche Fahrweise ist aber durch eine Leistung von deutlich über 100W gekennzeichnet. Berücksichtigt man den Einfluss des pulsierenden Drehmomentverlaufes auf den Wirkungsgrad, so machen Prüfstandsläufe unterhalb 200W mit konstantem Drehmomentverlauf auch aus dieser Perspektive keinen praktischen Sinn.

C) Beim Vergleich der Systeme sollten neben den Wirkungsgraden auch immer die Gesamtübersetzung und die Gangzahl berücksichtigt werden. Nur so ist ein Vergleich, welcher Aussagen über die praktische Auswirkung zulässt, möglich.

5. Eigene Messergebnisse

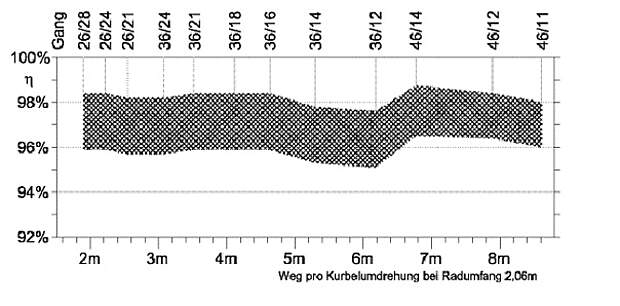

Wir möchten die dargestellten Punkte als Anregung zur Diskussion verstanden wissen, da es auf dem Gebiet der praktischen Wirkungsgradmessung von Fahrrad-Schaltungssystemen noch viele offene Fragen gibt. Zum Vergleich befindet sich in Bild 3 das Ergebnis der von uns durchgeführten Wirkungsgradmessungen einer 24-Gang Kettenschaltung (Kettenblätter 46, 36 und 26 Zähne, XT-Kassette 11-28) und der Rohloff SPEEDHUB 500/14 (Primärübersetzung 46/16). Beide Schaltsysteme waren ca. 100 km eingefahren.

Diese Messungen beinhalten die Verluste des kompletten Antriebs (Tretlager, Kette, Kettenschaltungsnabe bzw. Getriebe).

Um einen sportlichen Fahrer zu simulieren, der mit ca. 160W und Drehmomentspitzen von 50Nm (Pedalkraft 285N) fährt, wurden die Messungen mit einer Leistung von 314W mit konstantem Drehmoment durchgeführt.

- Antriebsdrehzahl 60min-1

- Bremsleistung (konstant) 314W

- Antriebsdrehmoment 50Nm

Die Reproduzierbarkeit der Ergebnisse und deren Genauigkeit wurde durch mehrmalige Wiederholung der Prüfstandsläufe verifiziert.

Bild 3 zeigt die Wirkungsgrade der Kettenschaltung über der Entfaltung: zurückgelegter Weg pro Kurbelumdrehung bei 2,06 m Radumfang.

Die Abstände zwischen den Gängen stellen sich daher entsprechend der Übersetzungsänderung unterschiedlich groß dar. Die Kettenschaltung wurde zunächst im sauberen und gut geschmierten Zustand untersucht. Um praxisgerechte Ergebnisse zu erhalten, wurden Kette und Ritzel gegen Komponenten getauscht, die etwa 1000 km gefahren waren und im originalen Verschmutzungszustand montiert wurden. Das dargestellte Wirkungsgradkennfeld beinhaltet beide Zustände, wobei die Meßwerte der gebrauchten Komponenten im Schnitt 1% tiefer lagen.

Die Höhe des Kennfeldes beinhaltet außerdem die Toleranz der Messgenauigkeit von +/-0,5%.

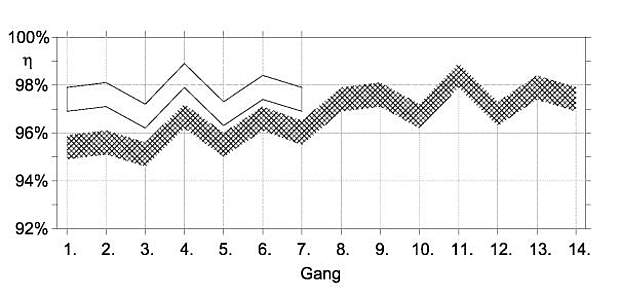

Bild 4 zeigt das Wirkungsgradkennfeld der Rohloff SPEEDHUB 500/14 über der Entfaltung.

Da die Rohloff SPEEDHUB 500/14 gleichmäßig abgestufte Gangsprünge besitzt, zeigen sich die Abstände zwischen den Gängen hier als harmonisch steigende Reihe. Auch hier wurden bei Wiederholungsmessungen Ritzel und Kette gegen solche getauscht, die 1000 km gefahren waren. Wirkungsgradunterschiede waren dabei nicht messbar.

Die Höhe des Kennfeldes kennzeichnet die Toleranz der Messgenauigkeit mit +/-0,5%.

Bild 5 zeigt die Wirkungsgradkennfelder der Bilder 3 und 4 übereinander.

Um einen Vergleich der praktischen Auswirkung zu ermöglichen, erfolgt die Wirkungsgraddarstellung über der Entfaltung. Bei Nabenschaltungen sinkt der Wirkungsgrad mit der Anzahl der unter Last arbeitenden Planetengetriebestufen. Dieser Sachverhalt muss sich in den Messergebnissen der untersuchten Nabenschaltungen wiederfinden. Bei der Rohloff SPEEHUB 500/14 befinden sich drei Planetengetriebe in Reihe geschaltet. Die einzelnen Gänge werden dadurch erzeugt, dass eine unterschiedliche Kombination dieser drei Getriebe geschaltet wird.

Tabelle 6 zeigt die Anzahl der aktiven, also der unter Last arbeitenden Planetengetriebe pro Gang.

Aktive Getriebestufen SPEEDHUB 500/14 pro Gang

| Gang # | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Aktive Getriebestufen | 2 | 2 | 3 | 1 | 3 | 2 | 2 | 1 | 1 | 2 | 2 | 1 | 1 |

Bild 6 zeigt das Wirkungsgradkennfeld der Rohloff SPEEDHUB 500/14 über den Gängen. Der Abstand von Gang zu Gang ist deshalb gleich groß dargestellt. Der Verlauf der Wirkungsgradkurve spiegelt exakt die Anzahl der aktiven Getriebestufen wie in Tabelle 6 dargestellt wider.

Den besten Wirkungsgrad erreicht die Rohloff SPEEDHUB 500/14 im elften Gang. Dies ist der direkte Gang.

Der Kurvenverlauf vom ersten bis zum siebten Gang entspricht dem Kurvenverlauf vom achten bis zum 14. Gang. Dies wird dadurch verursacht, dass die ersten beiden Planetengetriebestufen bei der Rohloff SPEEDHUB 500/14 in den Gängen eins bis sieben identisch wie in den Gängen acht bis vierzehn geschaltet sind. Das Wirkungsgradniveau von Gang eins bis sieben liegt jedoch durch die aktive dritte Planetengetriebestufe um ca. 2% niedriger.

Zur Verdeutlichung wurde der Kurvenabschnitt Gang acht bis vierzehn parallel nach links verschoben und über dem Kurvenabschnitt Gang eins bis sieben nochmals abgebildet. Die Ergebnisse decken sich mit dem Schaltschema bzw. den mechanischen Abläufen innerhalb des Getriebes.

6. Schlussbemerkung

Die Ausführungen machen deutlich, dass die Wirkungsgradbestimmung von Fahrradantrieben von vielen Faktoren abhängt, deren Untersuchung im einzelnen einen umfangreichen Aufwand erfordert. Zur Ermittlung praxisbezogener Werte müssten z.B. auch Faktoren wie Verschmutzung, Schmierung, Verschleiß und Serienschwankungen insbesondere bei offen laufenden Systemen wie der Kettenschaltung berücksichtigt werden. In diesem Zusammenhang müssen ebenfalls die sportmedizinischen Erkenntnisse zur Leistungsumsetzung mit einbezogen werden. Wir denken, dass dieses Thema noch viel Raum für Versuche und Diskussionen bietet.